2. Umformprozess von Rechteckrohr

Vierkantrohr kann in zwei Typen unterteilt werden, direkte Formung, nämlich "Quadrat zu Quadrat" (direkt zu Quadrat) und "Runde zu Quadrat" (von Rundrohr zu Vierkantrohr). Viele Dokumente vergleichen die Eigenschaften der beiden Prozesse. Die Produktionsunternehmen wenden je nach Ausrüstungszustand auch unterschiedliche Prozesse an. CCRSA hielt am 28./29. Juli 2006 in Tai'an, Shandong, die Direct Forming Technology des kaltgeformten rechteckigen Stahlrohrsymposiums.

2.1 Der Vergleich zwischen "Runde zu Quadrat" und "Quadrat zu Quadrat".

Viele Bücher und Dokumente veranschaulichen die Konstruktionsmethode von geschweißten Rohren und Vierkantrohren, daher vergleichen wir hauptsächlich die verschiedenen Methoden, die im kontinuierlichen Walzprofilierprozess angewendet werden.

(1) "Runde zu Viereck" Formung

Der Bandstahl wird durch die Schweißmühle zu einem runden Rohr geformt und geschweißt, und dann wird er durch die Setzmaschine zu dem rechteckigen Rohr geformt. Unter Verwendung der "Round to Square" -Technologie kann der Bandstahl zuerst in ein kreisförmiges Rohr durch die Vorrichtung zur Bildung eines kreisförmigen Rohrs geschweißt werden und dann in dem Leimungsverfahren in ein rechteckiges Rohr umgewandelt werden. Für die ursprüngliche Rohrschweiß-Produktionslinie ist die Investition gering und einfach zu bedienen. Der Prozess ist einfacher zu kontrollieren als das direkte Umformen.

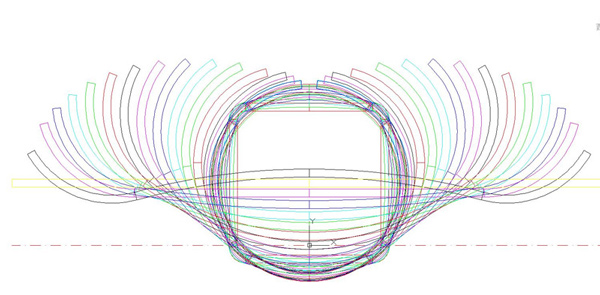

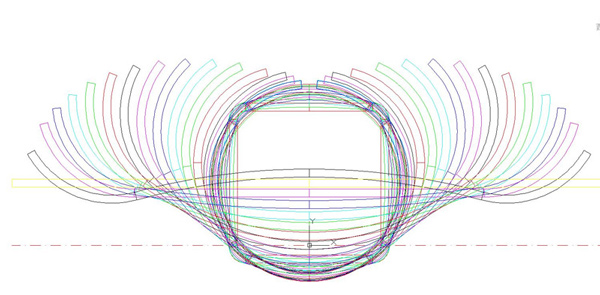

die Rolle-technische-Zeichnung-von-Runde zu-Quadrat

Abb. 1. die walzentechnische Zeichnung von "Round to Square" (mit der Unbeweglichkeit der Barycenter- und Downhill-Methode).

(2) direktes Formen

Der Bandstahl wird direkt zu einem Rechteckrohr gebogen und dann geschweißt und geformt.

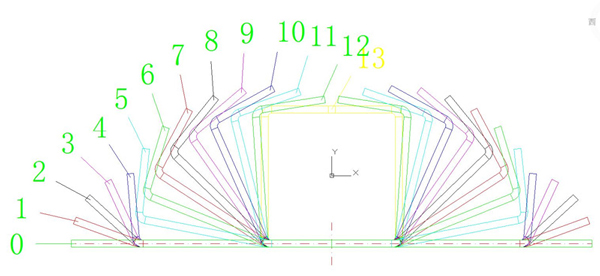

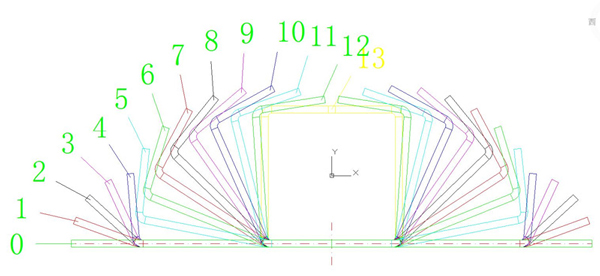

Abb. 2. die Rolle technische Zeichnung der direkten Formung (ohne Downhill-Methode)

2.2 Vorteile des direkten Umformprozesses.

Im Vergleich zum "Round to Square" -Verfahren hat das direkte Umformen folgende Vorteile:

(1) Die Walze besteht aus Walzenblättern, die starke Gemeinsamkeiten und wenige Walzenteile aufweisen.

Durch die Verwendung des Direktformverfahrens zur Herstellung von Rechteckrohren erfordert die Verformung in der Rundformstufe einige Sätze von Formwalzen, was mit geringem Wirkungsgrad zeitaufwendig ist und hohe Kosten verursacht. Im Vergleich zum "Round to Square" -Verfahren kann der direkte Umformprozess laut der Statistik 50% der Rollenkosten einsparen, die Wickelzeit um 40% reduzieren, die Produktionskapazität um 15% erhöhen und die Produktion stark reduzieren Kosten.

(2) Die Expansionsbreite des Bandstahls ist klein und das Material wird gespart.

Das Rechteckrohr mit der gleichen Spezifikation wird im Direktumformverfahren hergestellt, wodurch der Stahlverbrauch mit der kleineren Bandbreite eingespart werden kann. Gemäß den statistischen Daten der Breite des Streifens für 80 × 80 mm ~ 180 × 180 mm rechteckige Rohre mit unterschiedlicher Wanddicke, die von ausländischen Herstellern hergestellt werden, beträgt die durchschnittliche Verringerung des Knüppels des direkten Umformprozesses 2,4% im Vergleich zu "rund zu Quadrat "Prozess. Dies deutet darauf hin, dass der direkte Umformprozess unter bestimmten Spezifikationen wirtschaftlich vorteilhafter ist.

(3) Kleine Umformkraft und geringer Energieverbrauch.

Die Last des Maschinensatzes ist niedrig, wenn sie direkt geformt wird, insbesondere ist die Belastung des Satzes offensichtlich niedriger als die der Vorrichtung zum Formen von Rundrohren. Intuitiv haben die beiden Umformverfahren zunächst die gleiche Form des Bandstahls und schließlich die gleiche geometrische Form. Die deformierten Teile des direkten Formgebungsverfahrens sind die vier Ecken der rechteckigen Röhre, aber die deformierten Teile des "Round to Square" -Prozesses sind gerade Kanten mit Ausnahme der vier Ecken. Die Kanten werden zu abgerundeten Kanten und dann zu geraden Kanten geformt. Offensichtlich werden einige unnötige Verformungsprozesse hinzugefügt, und der Energieverbrauch der Verformung wird erhöht. Im Vergleich zum "Round to Square" -Prozess ist daher die Verformungskraft des Direktformprozesses geringer.

2.3 Häufige Probleme und Gegenmaßnahmen des direkten Umformprozesses.

(1) Es ist schwierig, die Schweißqualität zu kontrollieren, und die Schweißgeschwindigkeit ist niedrig, wenn Stahlrohre mit einer Dicke über 10 mm hergestellt werden.

Um die Anforderungen des direkten Umformprozesses zu erfüllen, sollte der Prozess des Aneinanderfügens, Schleifens, Fräsens und Schneidens an die Produktionsgeschwindigkeit angepasst werden. Wenn die Schweißgeschwindigkeit niedrig ist, ist die Qualität des Schweißens schwierig zu garantieren. Bei Produkten mit einer Dicke über 12 mm sollte die Endform des Stahlbandes flach sein. Wenn die Endform V-förmig ist, ist die Temperatur der unteren Ecke hoch, der Grat ist tropfenförmig, die Schweißlinie wird überhitzt, das Korn wird wachsen und die Temperatur der oberen Ecke wird zu niedrig sein, um zu schweißen . Es wird empfohlen, Hochfrequenzschweißen mit Festkörper zu wählen. Der Fräsprozess des Vorderteils von dicken Produkten ist sehr notwendig.

(2) Die Ecke des rechteckigen Stahlrohrs bricht bei der Herstellung von hochfestem Stahl.

Wenn das rechteckige Rohr, das durch den direkten Formgebungsprozeß hergestellt wird, das Formen jeder Ecke des Abschnitts allgemein als das reine Biegen der Platte betrachtet und die äußere Platte der neutralen Schicht gedehnt wird, wird die Zugspannung der äußersten Schicht nicht erzeugt Risse, solange sie die Dehnung des Materials nicht überschreiten. Mit der Zunahme der Festigkeit nimmt die Dehnung gewöhnlicher Materialien signifikant ab. Was das hochfeste Stahlrohr anbelangt, so hängt das direkte Formverfahren direkt von der Dehnung des Materials und der maximalen Zugspannung des äußeren Materials der Ecke ab.

Der Winkel des rechteckigen Stahlrohrs wird durch den kreisförmigen Kreiskörper gebildet, der dem kreisförmigen Rohr in einem geschlossenen Hohlraum entspricht, wenn der "Round-to-Square" -Prozeß verwendet wird. Die Passkonstruktion kann der Einheit eine bestimmte Kompressionsmenge zuweisen, wodurch die Spannung an der Außenseite des runden Winkels erheblich verringert und der äußere Riss an der hochfesten Rohrleitung reduziert werden kann.

(3) Die Unebenheit der vier abgerundeten Winkel.

Die Hauptursachen für dieses Problem: A, die Verteilung in den Umformprozess ist unangemessen, B, die Konstruktion der Extrusion Seitenloch ist defekt, C, Leerbiegung (dh Blindwinkel der Verformung). Um den Umformwinkel und die Reihenfolge von zwei Biegewinkeln zu optimieren, ist es sinnvoll, den Leerbiegewinkel auf das Maximum der Walze zu reduzieren, den Blindwinkel durch das Rückwärtsbiegen zu verringern, die Seiten - Vertikalwalze, die Schrägwalze und die Kern, und wählen Sie die geeignete Biegeformmethode, die alle die Unebenheit der abgerundeten Winkel effektiv verringern können.

(4) Es ist leicht, Abschürfungen auf der Oberfläche des Stahlrohrs zu erzeugen.

Ob die strukturellen Parameter der Einheit vernünftig sind, das Übersetzungsverhältnis der oberen und unteren Walzen, das rationelle Design der Walzenstruktur und -parameter, die Material- und Wärmebehandlungshärte der Walze und die Schmierung und Kühlung werden die Oberfläche beeinflussen Abrieb.

Die strukturellen Parameter der Einheit sollten in der Lage sein, die Anforderung der minimalen Abwärtsbelastung zu erfüllen, um eine angemessene Abwärtsanpassung bereitzustellen. Die Differenz der Geschwindigkeit, die durch unterschiedliche Durchmesser verursacht wird, sollte entsprechend der linearen Geschwindigkeit des Systems berücksichtigt werden, wenn Rollen konstruiert werden. Verwenden Sie bei Bedarf bewegliche Rollen.