4.3 Flexible Umformtechnik eines rechteckigen Rechteckrohrs

Durch die direkte Umformtechnik von Vierkant-Rechteckrohren kann die öffentliche Nutzung von Walzen problemlos realisiert und die Produkte mit unterschiedlichen Spezifikationen flexibel eingestellt werden. Auf der Basis der Direktformtechnologie wurde eine neue Typeinheit, die für die Direktformtechnologie quadratischer Rechteckrohre verwendet wird, von Geräteherstellern wie der FD Machinery Co., Ltd. in Dalian.

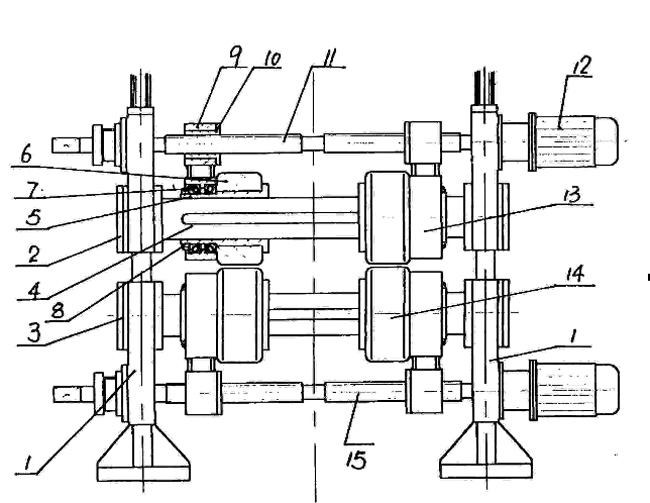

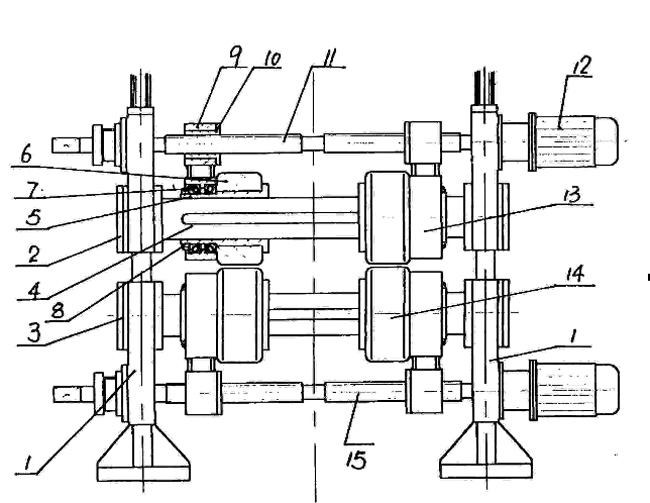

Das Patent für eine Art von Profilmaterial-Formungsmaschine wurde veröffentlicht, diese Art von Maschine beinhaltet den organischen Rahmen, Roll- und Einstellmechanismus. Der Rahmen ist vertikal. Der Einstellmechanismus ist an der Ober- und Unterseite des Rahmens für die horizontale Bewegung von zwei Gewindespindeln angebracht. Der Motor ist an einem Ende der Leitspindel installiert. Die obere und die untere Rolle sind der Reihe nach angeordnet und beweglich an dem Rahmen in der Mitte der zwei Führungsschrauben angebracht. Die Enden der Rolle sind jeweils mit Schiebesitzen ausgestattet, und die oberen und unteren Rollen sind jeweils fest mit den oberen und unteren Schrauben verbunden. Die gleitende Schlüsselwellenhülse der beiden Abschnitte der Walzenoberfläche der Walze ist mit einer Verbindungshülse verbunden. Die Walzenoberfläche ist in der Verbindungshülse eingelegt. Das Lager und die Lagermutter sind außerhalb der Walzenoberfläche in der Verbindungshülse fixiert. Die Lagerschicht ist der Verbindungskörper, der die Verbindung zwischen der Rolle und der Leitspindel fixiert, der Verbindungskörper wird durch die Gewindehülse fixiert, und die Gewindehülse verbindet sowohl die Vorderseite als auch die Rückseite der Leitspindel. Der Motor treibt die Führungsschraube an, um sich zu drehen, die Gewindehülse bewegt sich horizontal, und der Spalt zwischen den Rollen wird eingestellt, um das Formen der Platten mit unterschiedlicher Dicke und der rechteckigen Vierkantrohre mit unterschiedlichen Größen zu erfüllen. Die Anlage wird im Hankou-Walzwerk von WISCO eingesetzt. Wenn sich die Größe des quadratischen Rechteckrohrs ändert, ist die Einstellung sehr bequem. Abbildung 6 ist die strukturelle Beschreibung dieses Patents.

Kaltbiegeformaggregat mit einstellbarer Walzenbreite

Abbildung 6. Kaltbiegeformeinheit mit einstellbarer Rollenbreite

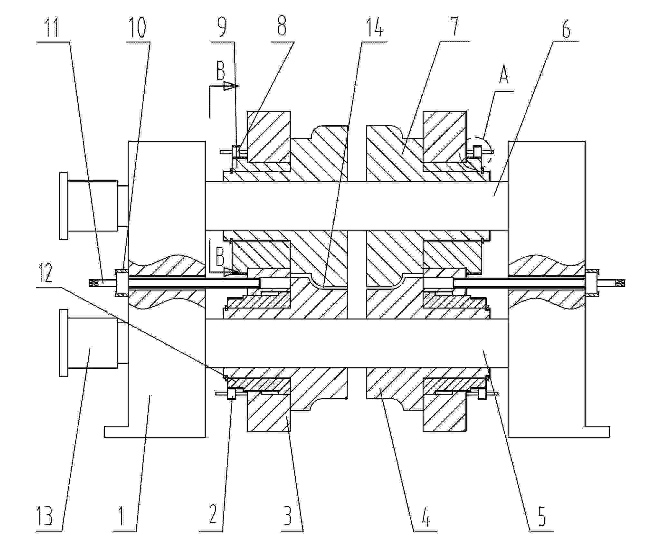

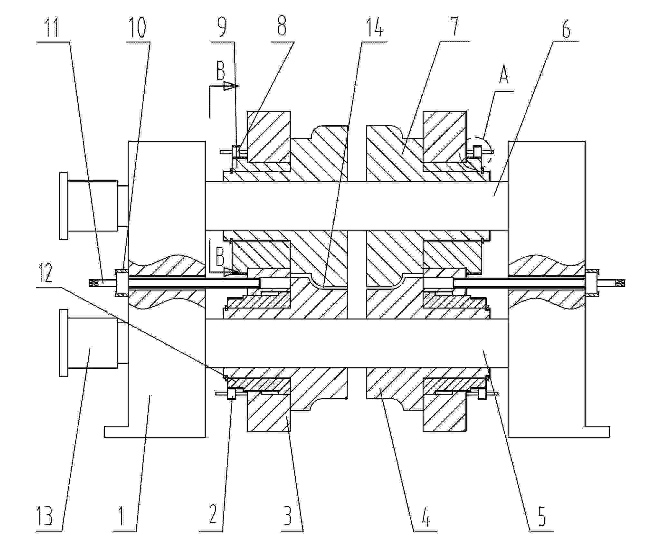

Durch die weitere Entwicklung hat das Patent eine neue Walzwerkstruktur, insbesondere eine Art schwimmendes Torbogenwalzwerk, veröffentlicht, das sich zur Verarbeitung von Walzstücken mit großer Breitenvariation eignet. Die oberen und unteren Rollenwellen zwischen den zwei festen Torbögen entsprechen der Position des gerollten Stücks, das an der oberen und unteren Rollenschwebebogenausrüstung angebracht ist. Die schwebende Torbogenausrüstung der oberen und unteren Rolle besteht aus zwei Sätzen oberer und unterer Rollenschwebemechanismen. Jeder obere und untere Rollenschwebemechanismus besteht aus einem schwimmenden Torbogen, einer exzentrischen Hülse, einem Zahnrad, das den Mittenabstand zwischen den Rollenwellen einstellen kann, einer unteren Rollenhülse, einem Zahnrad, das die untere Rollenachse einstellen kann, und Komponenten, die sich einstellen können die Breite. Es eignet sich zum Walzen von Walzstücken mit großer Breitenvariation und eignet sich zum Walzen von kleinen rechteckigen Vierkantrohren mit großer Dicke. Die Struktur dieses Patents ist Abbildung 7.

eine neue Kaltbiegeformeinheit mit einstellbarer Walzenbreite

Abbildung 7. Eine neue Art von Kaltbiegeformeinheit mit einstellbarer Rollenbreite

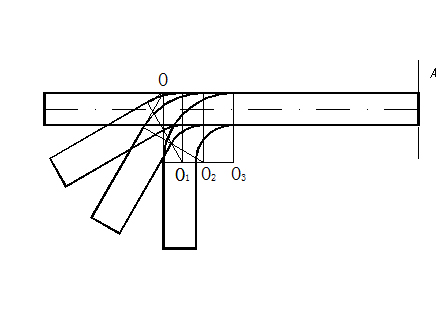

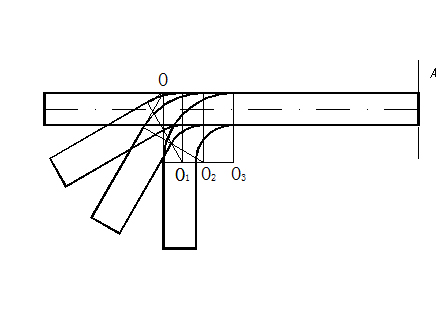

Die bestehenden Konstruktionsverfahren des Kaltbiegens umfassen Verfahren mit fester Länge (Biegezentrum-Hochschaltverfahren), Verfahren mit festem Radius (Verfahren mit variablem Punkt mit festem Durchmesser, Biegemittenbewegung) usw., die die Anforderung der genauen Biegung des Quadrats nicht erfüllen können Rechteckrohr, wenn seine Dicke variiert. Die Innovation der Walzwerkstruktur kann die Anforderungen der Größenanpassung von rechteckigen Vierkantrohren mit unterschiedlichen Spezifikationen sowie die Einstellung der Lücke der oberen und unteren Walzen zur Anpassung an die Dickenänderung der Platten erfüllen. Wie man die Einstellungsanforderungen von Produkten mit unterschiedlichen Größen und unterschiedlichen Wandstärken von Entwurfsmethoden befriedigen und verwirklichen kann, ist zu einem dringenden Problem geworden, das zu lösen ist. Professor Liu Jiying gibt die Methode der Biegekonstruktion an, bei der die Kontur der äußeren Linie als fester Schnittpunkt behandelt wird. Dieses Verfahren kann die vollständige öffentliche Verwendung und hohe Präzision des Walzentyps erfüllen, und das Verfahren ist auch für die Servoeinstellung des flexiblen Walzentypsystems geeignet.

das Biege-Design-Verfahren, in dem die äußere Linie-Kontur-als-der-feste-Schnittpunkt behandelt wird

Abbildung 8. Biegedesignmethode, bei der die Kontur der äußeren Linie als fester Schnittpunkt behandelt wird

Wenn sich bei diesem Konstruktionsverfahren die Dicke der Platte ändert, wird die Dickenrichtung des Walzentyps direkt gemäß der Plattendifferenz eingestellt, und die axiale Richtung kann entsprechend der entsprechenden geometrischen Beziehung eingestellt werden. Der justierte Durchlauf kann die genaue Biegeformung von Blechmaterialien ohne jeden theoretischen Fehler erreichen. Wenn sich die Plattendicke des Produkts ändert, wird die vertikale Richtung des Durchgangs entsprechend der Plattendifferenz eingestellt, und die horizontale Querrichtung wird entsprechend der geometrischen Beziehung zwischen dem Biegewinkel und der Dickendifferenz eingestellt. Die Ausrüstung von Italien STAM Firma kann die Formung der Platten mit unterschiedlicher Stärke von 0.3-13mm verwirklichen. Es löst das Problem der genauen Rollformung von Rollen für den öffentlichen Gebrauch bei unterschiedlichen Plattendicken.

4.4 Hochpräzise Rechteckrohr-Inspektionstechnik

Gegenwärtig werden für die Inspektion quadratischer rechteckiger Rohre im Herstellungsprozeß Kaliber, Mikrometer und Winkelskalen verwendet. Für die Messung von abgerundeten Ecken wird eine Profilprojektion benötigt. Für Produkte mit kaltem Biegeprofil aus Stahl, insbesondere solchen mit komplexem Abschneiden, ist der Desktop-Konturen-Scanner ein praktisches und schnelles Erkennungswerkzeug. Der Desktop-Konturenscanner COPRA® nutzt Sensoren und Drehtische zur berührungslosen Messung des Schnitts der Schnittmaterialien. Das System verfügt über hohe Präzision und Flexibilität. Beim Messen von Schnittmaterialien müssen Sie nur den Schnittmaterialdrehtisch um 360 Grad drehen, um den Scanumriss der gesamten Oberfläche zu erhalten. Mittels Software kann der gesamte Abtastabschnitt auf eine Kontur kalibriert werden, und verglichen mit dem idealen Entwurfsabschnitt kann die Abweichungsverteilung der Oberfläche schnell und genau erhalten werden und kann bestimmt werden, ob der Unterschied überschritten wird oder nicht.

Kopra-Desktop-Kontur-Scanner

Abbildung 10. COPRA® Desktop-Konturscanner